Fertigung

Egal ob Prototyp, Klein- oder Großserie, wir garantieren Qualität und Flexibilität durch eine moderne Elektronikfertigung am Standort Remshalden.

Selbstverständlich ist unsere Fertigungslinie mit den neuesten und technisch anspruchsvollsten Maschinen ausgestattet!

Wir unterziehen die Leiterplatte einer Automatischen optischen und Röntgen Prüfung. Je nachdem, welche Technologie auf der Leiterplatte eingesetzt wird, kommt eine AOI oder AXI-X-Ray Röntgen-Prüfung zum Einsatz. In dieser Kombination erreichen wir eine 99,9 %ige Fehlerfreiheit.

Ihr Anspruch ist unsere Motivation!

Nach Norm IPC-A-610 Klasse 2

Prüfverfahren

AOI Prüfung

Automatisches Optisches Inspektionssystem

Das AOI überwacht mittels modernster Bildverarbeitung die Qualität von Bestückungs- und Lötprozess, direkt nach dem Lötvorgang.

3D AXI Prüfung

Automatisches Röntgen-Inspektionssystem

Das AXI überprüft bis in das kleinste Detail in 3D Technik jeden nur denkbaren und gewünschten Punkt auf der bestückten Baugruppe und deckt Lot-Abweichungen auf.

In-Circuit-Test

Mit einem In-Circuit-Tester der neuesten Generation werden bestückte Bauelemente gezielt elektrisch geprüft.

Funktionstest

Planung, Durchführung sowie Entwicklung und Aufbau von spezifischen Prüfständen erhalten Sie als Dienstleistung. Unsere langjährige Erfahrung kommt Ihnen hier zu gute.

Burn-In-Test

Serientests unter bestimmten Klimabedingungen bieten ein erhöhtes Maß an Zuverlässigkeit und Sicherheit.

Qualitätsmanagement

Wir sind seit 1996 nach ISO 9001:2006 zertifiziert. Regelmäßige Audits garantieren ein optimales Qualitätsmanagement-System. Unabhängig davon sehen wir es als unsere Pflicht, stetig unsere Prozesse zu optimieren.

Am 12.07.2017 erfolgte die Zertifizierung durch den TÜV Rheinland nach ISO 9001:2015.

SMD

IPC-Normen als Standard gesetzt

Ab der Belagerung der SMD-Bauteile und Leiterkarten, halten wir strikt alle IPC-Normen ein. Der Produktionsprozess in der SMD-Linie startet mit der Laser-Beschriftung der Leiterplatten. Alle Platinen werden mit eiem 2D Data Matrix Code oder Barcode gekennzeichnet. Somit werden sämtliche fertigungsrelevanten Daten verschlüsselt festgehalten. (Seriennummer, Chargennummer etc.) Dieses Verfahren garantiert die Traceability in der SMD-Fertigung.

Unsere Hochleistungsbestückungsautomaten des Typs „Fuji NXTIII und Fuji NXTI“ decken ein Bauteilespektrum von der kleinsten Bauform 03015 bis zur größten Bauform mit den Abmessungen 74 mm x 74 mm ab. Das Maximalmaß für Leiterplatten in der SMD-Bestückung beträgt 460 mm x 460 mm.

Die bestückten Leiterplatten werden mittels Reflow-Lötverfahren unter Stickstoffatmosphäre in unserem neuen Reflow-Ofen (Typ Quattro L von SMT) gelötet. Die auf 6 m Länge angebrachten Heizzonen können auf sieben individuelle Werte eingestellt werden und gewährleisten einen optimalen Lötvorgang.

Anschließend erfolgt eine 100 %ige AOI-Prüfung (Automatische optische-Inspektion) inklusive 100 %ige AXI (automatische Röntgen-Inspektion) auf der Viscom X7056.

THT

Mit sicherer Hand

Das THT-Verfahren ist Handarbeit. Wenn erforderlich, werden die Bauteile manuell gebogen, geschnitten und vorbereitet. Unsere langjähren Mitarbeiterinnen und Mitarbeiter bestücken und löten die Bauteile mit sicherer Hand und fachmännischen Blick. Bei Bedarf kommt in der THT-Bestückung RoHS-konforme Wellenlötanlage zum Einsatz

Für Sonderlösungen, zum Beispiel bei doppelseitiger SMD-THT-Bestückung, kommen Selektiv-Lötschablonen zum Einsatz, die bei uns im Hause individuell gefertigt werden.

Nicht standardisierte Leiterplatten werden mit einer CNC-Fräse aus den Nutzen getrennt.

Prüffeld

Standardisierte Maßnahmen zur Qualitätssicherung und Sicherheitsgewährleistung.

Darüber hinaus bieten wir Ihnen viele hausinterne, elektronische Prüfverfahren an. Diese können je nach gefordertem Abdeckungsgrad kundenspezifisch angepasst werden. Gerne beraten wir Sie bereits frühzeitig um ein passendes Konzept, die Auswahl der Prüftiefe oder einzusetzende Prüfmittel.

Design for Testability and Testengineering

Im Rahmen unserer kontinuierlichen Verbesserungsstrategie arbeiten wir sehr eng mit internen Abteilungen und externen Partnern zusammen.

Wir unterstützen Sie bei nachträglichen Produktverbesserungen und bieten darüber hinaus eine weitgehend automatisierte Protokollierung sowie die Rückverfolgbarkeit Ihrer Produkte.

Aftersales Service und Product Lifecycle Management

Beispiele Ihrer Möglichkeiten:

- Manuelle Funktionsprüfungen und Abgleichtests an individuellen Prüfaufbauten für Kleinserien

- Kostengünstige und individuelle Prüfung/Programmierung mittlerer und großer Auftragsserien an In-Circuit-Testsystemen/Nadeladaptern

- Vermeidung von Frühausfällen durch Burn-In-Test

- Durchführung und Auswertung von Klimatests durch Klimaprüfschränke und geeigneter Sensorik (Environmental Stress Screening)

- Testadapterbau bei langjährigen und zuverlässigen Partnern

- Hochspannungs- und Sicherheitsüberprüfungen

- Einsatz weiterer bzw. neuer Messmittel als Ergänzung unseres Portfolios auf dem Stand der Technik

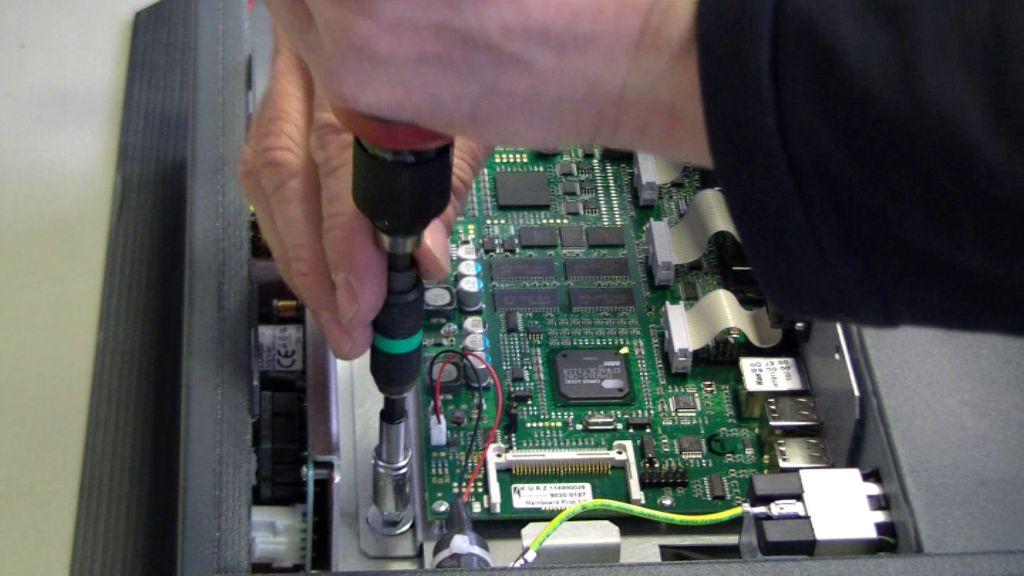

Endmontage

Montage und mehr

In der Endmontage werden je nach Kundenanforderungen die gefertigten Elektroniken mit Gehäusen oder Geräten verbaut. Hier bieten wir Lösungen an, die bis hin zur OEM Endkundenversorgung gehen. Auf Wunsch verpacken wir Ihre Waren in kundeneigenen Verpackungen, komplett konfektioniert mit Bedienungsanleitungen oder Zubehör, was immer Sie benötigen. Logistisch perfekt gelöst als Einzelverpackung oder in Verpackungseinheiten.

Flexible Montageplätze ermöglichen eine effektive Endmontage:

- Teil- oder Komplettmontage

- Geräteverdrahtung

- elektronisch Verdrahtung

- Softwareinstallation

- manuelle Testverfahren (Funktionstest, Geräte-Endtest)

Lackieren

Lackieren der Leiterplatten

Wir lackieren bestückte Leiterplatten mit Schablonentechnik oder vollautomatisiert maschinell. Diese Art der Versiegelung dient zum Schutz und zur Isolierung der bestückten Leiterplatte. Je nach Anforderung erhöht sich dadurch die Zuverlässigkeit und die Lebensdauer der Elektronik. Wir verwenden dazu z. B. lösemittelfreie 1-Komponenten-Lacke.

Vergießen

Vergießen von Leiterplatten

Der Einsatz in Nass- und/oder Feuchträumen erfordert ein spezielles Verfahren. Hierzu werden die Leiterplatten maschinell mit diversen Gießharzen auf Polyurethanbasis vergossen. Das gewährleistet selbst bei hohen Temperaturschwankungen und mechanischer Beanspruchung einen sicheren Schutz vor Wasser, Feuchtigkeit, Fremdkörpern und Staub.